物流倉庫自動化の基礎:物流倉庫向けロボットの基礎知識

🎧 この記事のAI音声ガイドを聴く

はじめに

AIやロボットという言葉を、近ごろよく耳にするようになったのではないでしょうか?

実は、私たちの身近な物流の世界でも、たくさんのロボットたちが活躍し始めているんです。

この記事では、『物流倉庫の自動化を助けるロボット』にスポットを当て、その基本的なところを一緒に見ていきたいと思います。この記事を読めば、どんなロボットがどんな風に倉庫作業を助けてくれるのか、きっとイメージが湧いてくるはずです。

関連インサイト

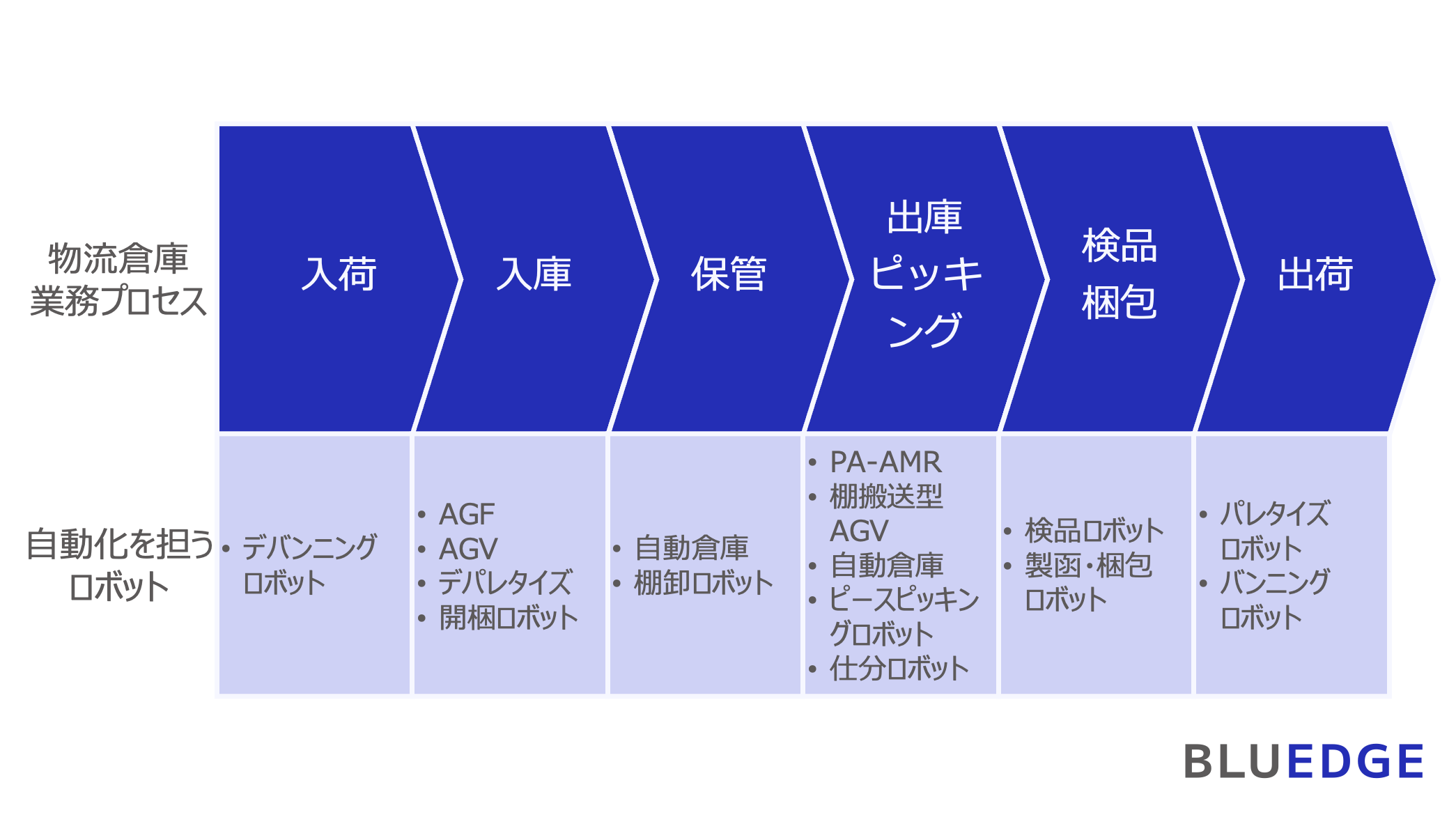

物流倉庫内の業務、全体を見てみましょう

ロボットたちがどんな業務で活躍するのかを知るために、まずは物流倉庫の基本的な仕事の流れを、一緒に確認してみましょう。

物流倉庫に荷物が入ってきてから出ていくまで、つまり入荷から出荷までには、主に以下のような業務プロセスがあります。

1. 入荷(にゅうか)

トラックなどが物流倉庫に到着すると、フォークリフトを使ったり、人の手で丁寧に荷物を下ろします。この時には、荷物がちゃんと予定通りに届いたかを確認する『入荷検品』も行います。これは品質を保つための大切なステップなんですよ。

2. 入庫(にゅうこ)

入荷した荷物を、倉庫の中の決められた保管場所まで運ぶのが入庫のお仕事です。この段階では、大きなパレットに載ってきた荷物を段ボール箱の単位に移し替えたり(これを『デパレタイズ』といいます)、さらに段ボール箱から商品一つひとつに取り出したり(『開梱』)することもあります。届いた時の形から、保管しやすい形へと変えていくんですね。

3. 保管(ほかん)

入庫した荷物を、次に出荷されるまで大切にしまっておくプロセスです。ここでは、商品が悪くならないように品質管理をしっかり行い、どれくらいの頻度で出荷されるか、在庫はどれくらいあるか、といった情報に応じて最適な場所に保管します。また、在庫の数が合っているかを確認するために、定期的に『棚卸し』も行い、在庫管理の精度を上げていきます。

4. 出庫・ピッキング(しゅっこ・ぴっきんぐ)

お店やお客さまからの注文、あるいは他の倉庫への出荷指示に基づいて、保管されている荷物を取り出し(これを『ピッキング』といいます)、出荷の準備をします。物流倉庫のお仕事の中でも、このピッキング作業は特に量が多い部分です。そのため、商品の種類や出荷の頻度など、それぞれの倉庫の特性に合わせたやり方で作業を進めることがポイントになります。

5. 検品・梱包(けんぴん・こんぽう)

ピッキングされた荷物が、注文や指示と合っているかをチェックし、間違いがないかを確認します。そして、入庫の時とは逆に、商品をまとめたり(『パレタイズ』)、包んだり(『包装・梱包』)して、出荷しやすい単位に整えるプロセスです。

6. 出荷(しゅっか)

検品と梱包が終わって、パレットや段ボール箱など、出荷の準備が整った荷物を、トラックなどの荷台に積み込み、目的地へと送り出します。

なぜ今、ロボットによる自動化が注目されているの?

では、なぜ今、倉庫業務の自動化、特にロボットの活用がこんなにも注目されているのでしょうか?そこには、私たちの社会や経済、そして技術の進歩が関わっています。少し深掘りして見ていきましょう。

『コストを何とかしたい!』という声

物流業界では、どうすればもっと効率よく、費用を抑えて運営できるか、という点が常に大きなテーマです。特に最近では、人件費が上がってきていることもあり、その負担を軽くしたいという思いは切実です。一方で、技術が進んだおかげで、以前よりもロボットを導入しやすくなってきました。そのため、ロボットを使ってコストを見直そうという動きが活発になっているのです。

『働き手が足りない…』という悩み

物流のニーズは増えているのに、少子高齢化で働く人の数が減っていたり、また、体力のいる作業はなかなか人が集まりにくい、といった状況があります。物流業界では、こうした『働き手不足』が慢性的な課題となっています。この課題を乗り越え、これからもスムーズに倉庫を運営していくために、ロボット導入への期待が高まっています。

『テクノロジーが後押し!』という可能性

AI(人工知能)が賢くなって、目で見たものを認識する技術が向上したり、ロボットをより安全に、より正確にコントロールできるようになったり、仕事を管理するシステムが普及したりと、技術は日々進歩しています。これまでは人の手でしかできなかったような複雑な作業も、ロボットが低コストでできるようになってきました。これからも、技術の進歩によってロボットができることはどんどん増えていくでしょう。

倉庫の仕事を自動化するロボットたち

物流倉庫の仕事の自動化は、さまざまなロボットたちの導入によって、少しずつ現実のものとなってきています。先ほどご紹介した物流倉庫の各お仕事で、具体的にどんなロボットたちが頑張っているのか、その活躍ぶりを一緒に見ていきましょう。

1. 『入荷』を助けるロボット

デバンニングロボット

『デバンニングロボット』は、コンテナやトラックから荷物を自動で下ろしてくれるロボットです。力仕事である荷下ろし作業を自動化することで、作業する人の体への負担を減らし、作業時間も短くすることができます。 荷物を見分けるカメラ(マシンビジョン)と、器用なアーム型ロボット、そして荷物を運ぶコンベヤを組み合わせたシステムや、荷下ろし専用に開発されたロボットなど、いろいろなタイプが登場しています。

2. 『入庫』を助けるロボット

入庫プロセスを自動化することで、人が重い荷物やたくさんの荷物を運んだり、届いた時の形から保管する形に変えたりする手間と時間を減らし、お仕事の効率をぐっと上げることができます。

自動フォークリフト(AGF)と無人搬送車(AGV)

入庫の自動化では、パレットに載った荷物を運ぶ『自動フォークリフト(AGF)』や、さまざまな形の荷物を運ぶ『無人搬送車(AGV)』といった搬送ロボットが活躍します。これらは、まるで賢い運転手のように、荷物を決められた場所まで運んでくれます。

デパレタイズロボット

『デパレタイズロボット』は、パレットに積まれて入荷した荷物を、保管しやすい単位に分解してくれるロボットです。器用なアーム型ロボットや、決まった範囲を動く直交型ロボットを使ったシステムがあります。

開梱ロボット

『開梱ロボット』は、段ボール箱などで届いた荷物を取り出すために、箱を開けてくれるロボットです。

3. 『保管』を助けるロボット

保管プロセスの自動化は、特に『自動倉庫システム(AS/RS)』と『棚卸しロボット』によって進められています。これらの技術は、倉庫のスペースを有効に使い、荷物の出し入れを素早く正確に行い、そして在庫管理の正確さを高めるのに大きく貢献しています。

自動倉庫システム(AS/RS)

『自動倉庫システム』は、パレットや段ボール箱、あるいは小物が入った容器(バケット)の単位で荷物を保管する大きなシステムです。棚を高くまで使ってぎっしり保管できたり、荷物の出し入れがスピーディーで正確だったり、さらには『Goods-to-Person型ピッキング』(後で説明しますね)を実現して作業する人の負担を軽くしたりと、たくさんのメリットがあります。

棚卸しロボット

『棚卸しロボット』は、主に人が商品を取りに行く『Person-to-Goods型ピッキング』を採用している倉庫で、在庫の正確さを高めるお手伝いをします。バーコードやICタグ(RFIDタグ)を読み取って商品を識別し、在庫の数を自動で記録してくれるんです。

4. 『出庫・ピッキング』を助けるロボット

ピッキング、つまり商品を取り出す作業の自動化は、物流倉庫の効率と正確さを飛躍的にアップさせるための重要なテーマです。ここでは、『Person-to-Goods(PTG:人が商品のところへ行く)』と『Goods-to-Person(GTP:商品が人のところへ来る)』という二つの主なやり方と、それぞれの自動化技術についてご紹介します。

ピッキング支援型 自律移動ロボット(PA-AMR:Picking Assist-Autonomous Mobile Robots)

『PA-AMR』は、倉庫の中で作業する人を、商品の保管場所まで案内してくれる賢いロボットです。作業する人が倉庫内を歩き回る時間を減らすことで、従来の人手によるピッキング作業の効率を上げます。最適なルートを自分で考えて案内してくれるので、作業者は素早く正しい商品を見つけ出すことができるようになります。

棚搬送型AGV

『棚搬送型AGV』は、商品が保管されている棚そのものを、作業する人のところまで運んできてくれるロボットです。作業者はピッキングステーションと呼ばれる決まった場所で、運ばれてきた棚から商品を取り出すだけ。これで、作業者が歩き回る必要がなくなり、ピッキングの効率と正確さが大幅に向上します。

自動倉庫システム(AS/RS)

先ほども登場した『自動倉庫システム』も、GTPを実現する代表的な技術です。商品を密集して保管し、必要な時に素早く正確にピッキングステーションへ運んでくれます。これにより、保管効率のアップとピッキング作業のスピードアップが期待できます。

ピースピッキングロボット

『ピースピッキングロボット』は、GTPのピッキングステーションで、これまで人が行っていた「商品をつまみ上げる」作業を自動化するロボットです。主にカメラを使った画像認識機能で、運ばれてきた商品の中から、必要なものを一つひとつ識別してピックアップします。これにより、作業のさらなる自動化と正確さの向上が図られ、人の手によるミスの削減や効率化が実現されるのです。

【最新】2025年最新の物流ロボットの動画はこちら

仕分けロボット

仕分け作業は、PTGでもGTPでも、ピッキングされた荷物を、注文ごとや出荷先ごとに分類する仕事です。コンベヤを使った大きな仕分け専用機械のほかに、小さなAGVを使った『ソーターロボット』や、アーム型の『ソーターロボット』などがあります。

5. 『検品・梱包』を助けるロボット

検品と梱包は、物流倉庫の出荷作業における最終チェックポイントであり、非常に正確さが求められる工程です。この部分を自動化することで、出荷時のミスを減らし、作業効率を上げることができます。

検品ロボット

『検品ロボット』には、画像認識技術やバーコードの読み取り、重さを測ることで検品する技術などが使われています。これにより、人の目では見逃してしまいがちな細かなミスも発見できるようになり、出荷作業の精度がぐんと向上します。

製函・梱包ロボット

『製函(せいかん)・梱包ロボット』には、専用の機械やアーム型ロボットが使われています。これらのロボットは、商品の大きさや形に合わせて自動で箱を作り、商品をきれいに包装してくれます。また、『パレタイズロボット』は、梱包された商品を、出荷しやすいようにパレットの上にきれいに積み上げる作業を自動で行います。

6. 『出荷』を助けるロボット

出荷プロセスの自動化は、検品・梱包が終わった商品を、最終的にトラックやコンテナに積み込む工程のことです。この段階を効率化することは、物流プロセス全体のスピードアップとコスト削減につながります。

パレタイズロボット

『パレタイズロボット』は、梱包された商品を、決められたパターンでパレットの上に積み上げる作業を自動で行うロボットです。複雑な積み上げパターンを実行したり、重い荷物を扱ったりするのに優れており、人の手では難しい高速で正確な積み上げを可能にします。このようにして、出荷準備の効率化と作業者の負担軽減が実現されます。

バンニングロボット

『バンニングロボット』は、荷物をトラックやコンテナに積み込む作業を自動化するために設計されたロボットです。この過酷な積み込み作業を自動化することで、作業する人の体への負担を減らし、作業時間を短縮します。 積み込みに必要な正確な位置決めや、パレット単位や段ボール単位など、さまざまな形やサイズの荷物を扱うことができる柔軟性も持っています。

7. その他の『搬送』全般を助けるロボット

物流倉庫の中で荷物を運ぶ『搬送』は、入荷から出荷までのすべてのプロセスをつなぐ、とても重要な役割を担っています。近年では、『無人搬送車(AGV)』や、より賢く動き回る『自律移動ロボット(AMR)』といった進んだ技術が、倉庫内の搬送効率と柔軟性を飛躍的に向上させています。

AGV(無人搬送車)

『AGV』は、床に引かれた線やセンサーなどを頼りに、決められたルート上を自動で移動する車両です。主に重い荷物やたくさんの荷物を運ぶのに使われ、人が操作する従来の搬送方法に比べて、作業効率と安全性を大幅に向上させてくれます。

AMR(自律移動ロボット)

『AMR』は、周囲の状況を自分で認識して、障害物を避けながら最適なルートを選んで目的地まで荷物を運ぶことができる、さらに高度な移動ロボットです。その柔軟性と効率の高さから、さまざまな種類の物流倉庫のニーズに応えることができます。

コンベヤシステム

物流倉庫で昔から使われている搬送方法として、『コンベヤシステム』も広く活躍しています。コンベヤは、決まったルート上で荷物を連続的に移動させることができ、大量の荷物を素早く運ぶのに適しています。この記事では主に「ロボット」に焦点を当てていますが、コンベヤも自動化システムの大切な一部として、物流倉庫内で重要な役割を果たしているんですよ。

コンベヤ・AGV・AMR比較と選び方

コンベヤ、AGV、AMRの違いについては、こちらの記事で詳しく解説しています。ぜひご覧ください。

(参考記事)物流ロボットによる搬送自動化入門:コンベヤ・AGV・AMR比較と選び方

さいごに

今回は、『物流倉庫向けロボット解説シリーズ』の第一歩として、倉庫の仕事の流れと、そこで活躍するロボットたちについて、全体像を一緒に見てきました。いかがでしたでしょうか?

ロボットによる自動化は、人手不足という大きな課題に対する一つの答えであると同時に、作業プロセスの標準化や、働く環境の安全性を高めることにもつながる、たくさんのメリットをもたらしてくれます。

AIの目覚ましい発展とロボット技術の進化によって、物流倉庫の中の仕事は、これまでにないほどスマートで効率的なものへと変わりつつあります。これらの技術の進歩は、物流業界全体の生産性を高め、私たちが直面している課題の解決を助けるだけでなく、新しい価値を生み出す大きな可能性を秘めていると、私たちは考えています。

この記事が、皆さまにとってロボットによる物流倉庫業務の自動化を考えるきっかけとなり、持続可能なビジネスを築くための一歩を踏み出すお手伝いができれば、これほどうれしいことはありません。物流の世界の技術革新は、まだ始まったばかり。これからも新しい情報をお届けしていきますので、どうぞお楽しみに!

ロボット導入コンサルティングについて

もし、「うちの倉庫にもロボットを導入したいけど、何から始めれば…」「どんなロボットが合うのか分からない」といったお悩みをお持ちでしたら、ぜひ私たちにご相談ください。 私たちは、倉庫の仕事とロボット技術、両方の知識と経験を活かして、物流拠点へのロボット導入プロジェクトを力強くサポートします。ロボット導入計画の策定から、現状の分析、導入後の業務設計、最適なロボット選び、プロジェクトの管理、そして導入後の業務改善まで、一貫してお手伝いさせていただきます。

物流ロボット関連のインサイト

- 物流ロボット導入成功への10のポイント

- LogiMAT2024視察:ピッキングロボット

- LogiMAT2024視察:自動倉庫

- ピッキングロボットの構成と動作の流れ

- VLM/LLM活用によるピッキングロボットの進化

- 物流倉庫自動化の成熟度モデル

BLUEDGE(ブルーエッジ)について

当社では、 「あるべき姿」をともに描くコンサルティング と 「あるべき姿」をカタチにするシステム開発 を通じて、お客様の戦略策定から実行までを一貫体制でご支援しています。日本ロジスティクスシステム協会(JILS)会員。

著者プロフィール

守谷祥史(Shoji Moriya)

BLUEDGE合同会社 代表社員CEO。15年以上にわたり製造業、小売・流通業、物流業などを中心に幅広い業界に対する事業/IT戦略の立案と業務改善、システム導入など実行に関するコンサルティングに従事。現在は、主にサプライチェーン・物流分野におけるソフトウェア、クラウド、AI、ロボティクスなどテクノロジー活用に関するコンサルティングとシステム開発を専門としている。