LogiMAT2024視察レポート:ピッキングロボット編

🎧 この記事のAI音声ガイドを聴く

「物流倉庫向けロボット解説シリーズ」、第2弾へようこそ。

今回は、皆さまが物流倉庫で日々直面されているかもしれない『ピッキング業務』に焦点を当て、その自動化を助けるピッキングロボットについて、基本から分かりやすく解説していきます。

2024年3月19日から21日までドイツのシュトゥットガルトで開催された、物流業界の国際見本市「LogiMAT2024」を視察してまいりました。そこで出会った、特に注目すべきピッキングロボット「BRIGHTPICK」「Sereact」「nomagic」についても、現地の熱気とともにお届けします。この記事を読めば、ピッキングロボットの最新動向がきっと掴めるはずです。一緒に見ていきましょう。

関連記事

はじめに:物流ロボットが変える未来に注目しています

私たちBLUEDGE(ブルーエッジ)は、テクノロジーとビジネスが急速に交わり、新しい価値を生み出している物流ロボットの分野に、特に強い関心を持って動向を追いかけています。

皆さまの物流拠点でも重要な役割を担っているであろう『在庫型物流センター』(一般にDC、つまりDistribution Centerと呼ばれますね)を思い浮かべてみてください。その中でも、商品をお客様の注文に合わせて集める『ピッキング業務』は、倉庫内作業の大きな部分を占めているのではないでしょうか。私たちは、このピッキング業務こそ、これから自動化がますます進んでいく分野だと考えています。

LogiMATとは? 世界最大級の物流見本市を体感!

そもそも「LogiMATって何だろう?」と思われた方もいらっしゃるかもしれませんね。

LogiMATは、工場や倉庫で使われる機械(ハードウェア)やシステム(ソフトウェア)、そしてさまざまなサービスが一堂に会する、物流の『内側』、つまり『イントラロジスティクス』に特化した世界でも最大級の見本市なんです。毎年ドイツのシュトゥットガルトという都市で開催されています。

JETRO(日本貿易振興機構)の報告によると、2023年には62,343人もの人々が訪れ、1,563社が出展したそうです。すごい熱気ですよね。そして2024年は、3月19日から21日までの3日間開かれました。

主催者の報告によれば、来場者数はなんと101,649人、出展企業は1,610社にものぼり、そのうち約35%は中国や北米、オーストラリアなど、ドイツ国外からの参加だったとのこと。国際的な注目度の高さがうかがえます。

LogiMAT視察の目的

では、なぜ私たちがこのLogiMATを視察したのでしょうか?

私たちBLUEDGEは、常にビジネスとテクノロジーの最新の動きを捉え、それをお客様へのより良いサービスへと繋げていきたいと考えています。そのために、このような展示会やカンファレンスへの視察を大切にしています。

今回のLogiMAT視察では、特に物流分野でのロボットなどのハードウェア、そして倉庫管理システム(WMS)やロボットを管理するシステムといったソフトウェアに関する最新技術や製品について、私たちの理解を一層深めることを目的としました。

近年、物流業界では人材不足が課題となる一方で、技術は目覚ましく進歩しています。こうした背景から、在庫型物流センター(DC)での自動化技術、とりわけ『ピッキング業務』と『自動倉庫』の進化に私たちは強い関心を持ち、LogiMAT2024ではこれらの分野に特に注目して情報を集めてまいりました。

このコラムでは、その視察の成果として、ピッキング業務の自動化や省人化を可能にするロボットの中から、LogiMAT2024で特に私たちの目を引いた展示を皆さまにご紹介したいと思います。

ピッキング業務とその自動化について知ろう

「そもそも在庫型物流センターの業務フローってどんなもの?」「それぞれの工程を自動化するロボットにはどんな種類があるの?」 と思われた方、ご安心ください。これらの基本的な情報については、前回の記事で詳しくご紹介しています。ぜひ、そちらも併せてご覧いただくと、今回の内容がより深くご理解いただけるかと思います。

『物流倉庫向けロボットの基礎知識』はこちらでご覧いただけます。

(参考記事)物流倉庫自動化の基礎:物流倉庫向けロボットの基礎知識

ピッキング業務とは?物流センターの心臓部!

まず、『ピッキング業務』とは具体的にどのような作業を指すのでしょうか?

在庫型物流センター(DC)におけるピッキング業務とは、かんたんに言うと、お客様からの注文に基づいて、倉庫に保管されているたくさんの商品の中から、該当する商品を正確に見つけ出し、必要な数だけ集めてくる作業のことです。注文リストを頼りに、商品を見分け、正しい量を取り出し、次に出荷できるようにひとまとめにする、という一連の流れをイメージしていただければと思います。物流センターの心臓部とも言える大切な工程ですね。

ピッキングの2つの方式:Person-to-GoodsとGoods-to-Person

このピッキング業務には、大きく分けて2つのやり方があるのをご存知でしょうか? それが、『Person-to-Goods(PTG)』方式と『Goods-to-Person(GTP)』方式です。少し専門的に聞こえるかもしれませんが、それぞれの特徴を一緒に見ていきましょう。

『Person-to-Goods(PTG)』方式:「人が商品の元へ」

このPerson-to-Goods(PTG)方式は、作業者(Person)が商品(Goods)の保管場所まで『自分で歩いて』取りに行くスタイルです。「人が商品のところへ行く」と覚えると分かりやすいかもしれませんね。これは昔ながらのピッキング方法で、特に自動化があまり進んでいない倉庫では今でもよく見られる光景です。

このPerson-to-Goods(PTG)方式でも、作業効率を上げるための工夫は行われています。例えば、複数の注文をまとめて一度にピッキングする『トータルピック』や、倉庫内のエリアごとに担当者を決めてピッキングする『ゾーンピッキング』といった方法があり、これらによってピッキングミスを減らしたり、作業員の方の歩く距離を短くしたりする努力が続けられています。

『Goods-to-Person(GTP)』方式:「商品が人の元へ」

一方、Goods-to-Person(GTP)方式は、Person-to-Goods(PTG)方式とは逆で、商品(Goods)が作業者(Person)の待つ場所まで『運ばれてくる』スタイルです。「商品が人のところへ来る」と考えると良いでしょう。作業員の方は基本的にその場から動かずに、目の前に商品が届けられるのを待つ形になります。

この方法だと、注文に合った商品が手元に届くため、ピッキングのミスを減らす効果が期待できます。また、作業員の方が広い倉庫の中を歩き回る必要がなくなるため、身体的な負担も大きく軽減できます。嬉しいことずくめですね。

Goods-to-Person(GTP)方式は、『商品が動く』ことが前提となるため、何らかの自動化された仕組みが導入されていることが多いです。この代表例としてよく知られているのが、Amazonの倉庫などで活躍している、棚を運ぶタイプのAGV(無人搬送車:Automated Guided Vehicle)やAMR(自律走行搬送ロボット:Autonomous Mobile Robot)です。これらのロボットが、商品が収納された棚を作業者のいるピッキングステーションまで、注文に応じて運んできてくれるのです。とても賢いですよね。このようなAGV/AMRの他にも、コンベアシステムや自動倉庫システムなども、Goods-to-Person(GTP)方式を実現するための手段として使われています。

棚を運ぶAGV/AMRがどのように動くか、イメージが湧きにくいかもしれません。例えば、2023年9月25日のニュースイッチの記事「ロボット2600台が棚自在に動かす、アマゾン最先端倉庫の秘密」(記事へのリンクはこちら)などが参考になるかと思います。

ピッキング業務自動化の最新トレンド:ロボットがさらに進化!

ピッキング業務の自動化は、今どのような方向に進んでいるのでしょうか?

以前の記事(『物流倉庫向けロボットの基礎知識』はこちらでご覧いただけます)でも少し触れましたが、人が商品のところへ行くPerson-to-Goods(PTG)方式では、作業者を追従したり、指定の場所まで先導したりする『PA-AMR』(Picking Assist AMR:ピッキング支援AMR)のようなロボットが登場しています。

そして、商品が人のところへ来るGoods-to-Person(GTP)方式では、商品を運ぶためのコンベアや、棚ごと運んでくるAGV/AMR、さらには棚から自動で商品を取り出す機能も持つ自動倉庫システムなどが活躍しています。加えて、運ばれてきた商品を作業者が取り出しやすいように、箱やコンベアに移し替えるのを助ける『ピッキングロボット』もその仲間です。

そして最近では、このGoods-to-Person(GTP)方式がさらに進化し、ピッキング作業を行う『人(Person)』の部分までもロボットに任せようという動き、『Goods-to-Robot(GTR)』方式が登場してきているのです。

『Goods-to-Robot(GTR)』方式:「商品がロボットの元へ」

『Goods-to-Robot(GTR)』方式とは、一体どのようなものでしょうか?

これは、先ほどご説明したGoods-to-Person(GTP)方式を、もう一歩先へ進めたもの、と考えていただくと分かりやすいかもしれません。

Goods-to-Person(GTP)方式では、商品(Goods)が『ピッキング作業者(Person)』の元へ運ばれてきましたよね。それに対してGoods-to-Robot(GTR)方式では、その名の通り、商品(Goods)が『ロボット(Robot)』の元へ運ばれてくるのです。

具体的には、コンベアなどのマテリアルハンドリング設備(一般にマテハン設備と呼ばれます。倉庫内で物を運んだり保管したりする機械のことですね)、棚を運ぶAGV/AMR、あるいは商品が入った箱(バケットやコンテナ)を運ぶAGV/AMRなどによって運ばれてきた商品を、ロボットアームなどが掴んで、別の箱やコンテナに移し替える、といった作業を行います。

ピースピッキングとケースピッキング

物流業界では、一番小さな商品単位を『ピース』(例えば、お菓子1袋や化粧品1個など)、そしてそのピースをいくつかまとめて箱詰めしたものを『ケース』(例えば、お菓子が12袋入った段ボール箱など)と呼びます。

ロボットがこのピース単位の商品を扱う場合は『ピースピッキングロボット』、ケース単位の商品を扱う場合は『ケースピッキングロボット』と呼ばれる、というわけです。

一般的に、個々の商品であるピースは、まとまったケースに比べて形や大きさがバラバラで、柔らかいものもあれば壊れやすいものもあります。そのため、ロボットが自動で掴んで移し替えるという作業は、『ピースピッキング』の方が格段に難しいと言われています。

少し細かい話になりますが、ケース単位であれば一度に5個から20個といった複数の商品をまとめて扱える場合もあるため、効率の面でもケースピッキングの方が有利です。費用対効果を考えても、ピース単位でのピッキング作業の自動化は、まだ少しハードルが高いのが現状と言えるかもしれません。

この後、「LogiMAT2024 注目のピッキングロボット」でご紹介するSereact社やnomagic社のソリューションは、この『ピースピッキングロボット』のカテゴリーに入るものです。

ピースピッキングロボットのシステム構成

これまで触れてきた「Goods-to-Robot(GTR)を実現するピッキングロボットは、どんな部品でできていて、どうやって動くの?」と気になった方もいらっしゃるかもしれません。ロボットシステムを構成するハードウェアやソフトウェア、そして実際の動作の流れについては、別のコラムで詳しく解説していますので、ぜひそちらもご覧ください。

『ピッキングロボットの構成と動作の流れ』はこちらでご覧いただけます。

(参考記事)物流ロボット「ピースピッキングロボット」とは? 基本的な構成と動作の流れ

生成AIとピッキングロボット

また、最近よく耳にするChatGPTのような『生成AI』、特に大量の画像や映像と文章を学習した『視覚言語モデル(VLM)』や『大規模言語モデル(LLM)』といった新しい技術が、このピースピッキングロボットの進化にどう役立てられるか、という研究も進んでいます。

『VLM/LLM活用によるピッキングロボットの進化』については、こちらのコラムでご紹介しています。

(参考記事)生成AI×物流ロボット:VLM/LLM活用によるピッキングロボットの進化

このように、技術の進歩によって自動化できる作業は着実に増えてきています。しかし、まだ技術的にクリアすべき課題があったり、導入にかかる費用と得られる効果(投資対効果、よくROI:Return On Investment と呼ばれますね)が見合わなかったりといったコスト面の問題から、現状では一部の進んだ大規模な倉庫などで採用されているのに留まっている、というのが実情ではないでしょうか。

その一方で、このピースピッキングロボットは、マテハン設備やAGV/AMRによって実現されたGoods-to-Person(GTP)方式の『次の一手』として、非常に期待されています。労働力不足の問題や人件費の上昇といった背景から、以前よりも投資対効果が高まってきていることもあり、各メーカーが積極的に開発を進めている分野です。物流倉庫の完全自動化に向けて、その動向から目が離せない、と私たちは考えています。

LogiMAT2024で見た!注目のピッキングロボット3選

さて、いよいよLogiMAT2024の会場で私たちが見てきた、注目のピッキングロボットについてお話ししたいと思います。

会場では、本当にさまざまなアプローチのロボットが展示されていました。例えば、工場などでよく見かけるアーム型の産業用ロボットや、人と一緒に作業できる協働ロボットに、物を吸い付けて持ち上げる『吸着パッド』や、物を掴む『グリッパー』(ロボットハンドとも呼ばれますね)を取り付け、カメラによる画像認識技術と組み合わせたもの。あるいは、人が商品のところへ行くPerson-to-Goods(PTG)方式を自動化するために、AGVやAMRのような自律走行する台車にロボットアームを搭載したものなど、各社が知恵を絞ったユニークな提案が目白押しでした。

その中でも、私たちBLUEDGEのメンバーが特に「これは面白い!」と注目したピッキングロボットを3つ、皆さまにご紹介します。

1. BRIGHTPICK:ロボットが棚から直接ピッキング

まず最初にご紹介するのは、なんとLogiMAT2024で『Best Product Award』という名誉ある賞を受賞したBRIGHTPICK社です。これは期待が高まりますね。

Brightpick Autopicker wins Best Product Award at LogiMAT 2024 (BRIGHTPICK社 英語記事)

このBRIGHTPICK社は、3Dビジョンシステム(物体の形を三次元で捉えるカメラシステムのことです)を開発するPhotoneo社の子会社として2021年に設立された、比較的新しい会社です。親会社であるPhotoneo社の高度な画像認識技術を活かして、商品が人の元へ運ばれてくるGoods-to-Person(GTP)方式のピッキングロボットを開発しています。

多くのGoods-to-Person(GTP)方式のロボットは、商品が保管されている『在庫コンテナ』をピッキングステーション(作業場所ですね)まで運び、そこで作業者がコンテナから商品を取り出して注文ごとに揃えていく、という流れが一般的です。しかし、BRIGHTPICK社のロボットは少し違います。

言うなればPerson-to-Goods(PTG)方式(「人が商品のところへ行く」)を一歩進めたRTG方式(「ロボットが商品のところへ行く」)と言える方式になるでしょうか。ロボットが保管棚の前まで行き、在庫コンテナから必要な商品を必要な数だけ直接取り出し、注文の商品が全て揃った状態のコンテナを作業者の元へ運んでくるのです。これは非常にユニークな点で、私たちが注目した理由の一つです。

この方法では、一つの注文の商品が一つのコンテナにまとまって集められる『シングルピッキング』というやり方を採用することで、その後の仕分け作業などが不要になり、人が関わる工程を減らせる可能性があります。これは大きなメリットと言えるでしょう。ただ、注文の件数が非常に多く、また注文される商品に偏りがあるようなケースでは、複数の注文の商品をまとめてピッキングする『トータルピッキング』というやり方を採用した方が、さらに効率が上がるかもしれませんね。このあたりは、扱う商品の種類や量によって最適な方法が変わってきそうです。

BRIGHTPICK社は、親会社Photoneo社の高性能な3Dカメラ、水平多関節ロボットアーム(スカラロボットアームと呼ばれ、水平方向に素早く動けるのが特徴です)、保管棚からコンテナを出し入れするための特別な機構、そして保管棚とピッキングステーションの間を自律的に移動するAMR(自律走行搬送ロボット)を巧みに組み合わせることで、この画期的なピッキングソリューションを実現しているのです。

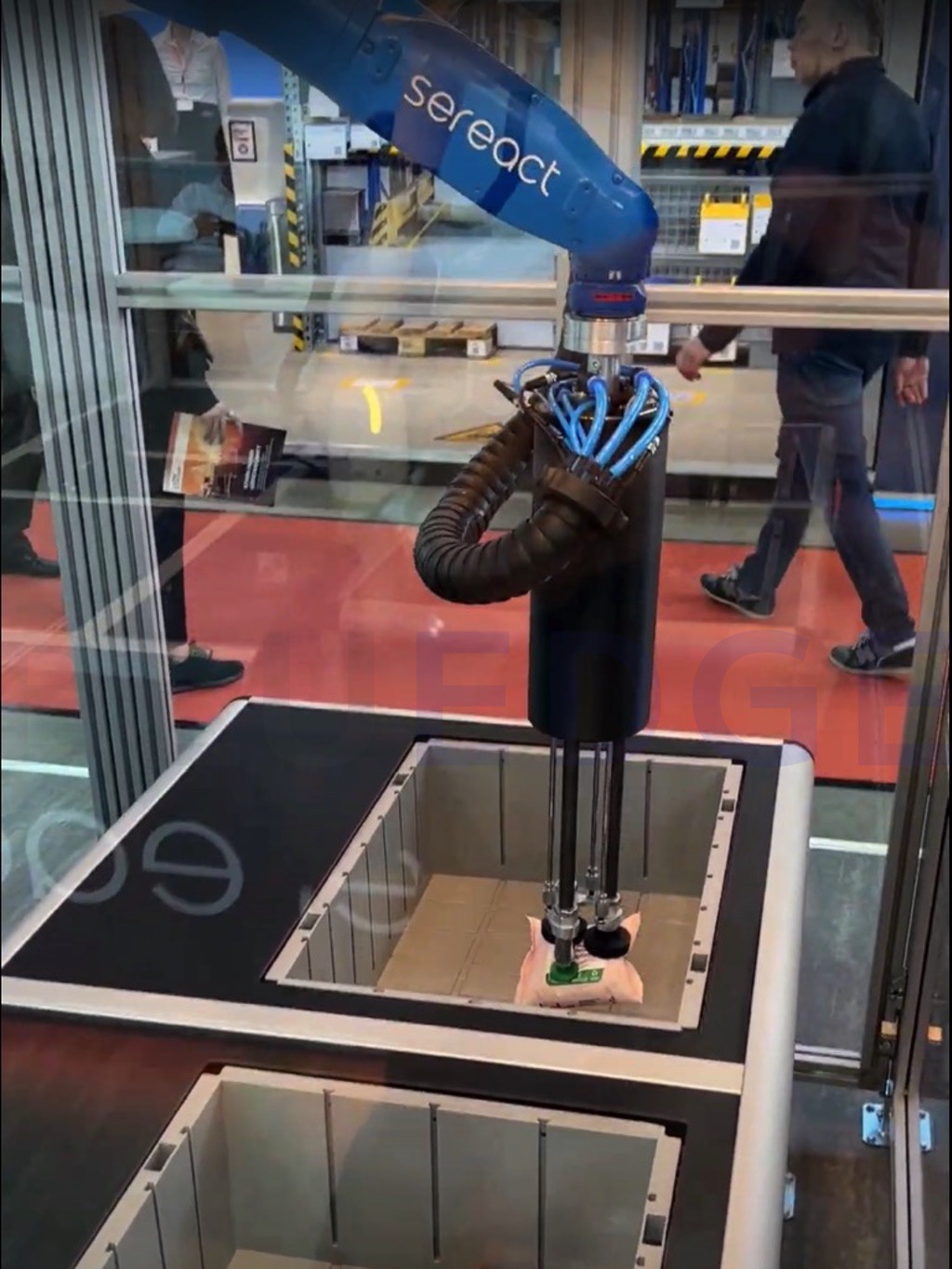

2. Sereact:変形するの「手」とAIで未知の商品もピッキング!

次にご紹介するのは、2021年に設立されたSereact社です。こちらも新しい会社ですが、非常に興味深い技術を持っています。Sereact社は、Goods-to-Person(GTP)方式で運ばれてきた商品を、別の箱(コンテナ)やコンベアに移し替える、いわゆる『ピック&プレース』(掴んで置く)作業を行うロボットシステムを開発しています。

これは、先ほどご説明した『Goods-to-Robot(GTR)』、つまり商品がロボットの元へ運ばれてきて、ロボットがピッキング作業を行う方式を主なターゲットとしたソリューションです。特に、さまざまな形や大きさの商品を扱う『ピースピッキング』において、物を正確に見るための画像認識技術、ロボットの先端に取り付けて物を掴む部分である『エンドエフェクター』(ロボットの「手」や「指」にあたる部品ですね)、そしてロボット全体を賢く制御するソフトウェアの開発に力を入れているようです。

ピースピッキングを自動で行うロボットシステムが、どのような部品で構成されていて、実際にどのように商品をピッキングしていくのか、その流れについて興味をお持ちの方は、こちらのコラムもぜひご覧ください。

『ピッキングロボットの構成と動作の流れ』はこちらで解説しています。

(参考記事)物流ロボット「ピースピッキングロボット」とは? 基本的な構成と動作の流れ

私がSereact社のLogiMAT2024での展示を見て特に「これはすごい!」と感じたのは、商品を掴むエンドエフェクターの形を、掴む商品に合わせて変化させる機能でした。まるで私たち人間が、掴む物によって手の形や指の動きを変えるように、Sereact社のロボットも商品の形や材質に応じてエンドエフェクターの形状を自動で調整するのです。

これにより、たった一つのエンドエフェクターで、多種多様な商品を効率よく、しかも素早く扱うことができるようになります。作業の柔軟性とスピードが格段に向上する、素晴らしいアイデアだと思いませんか?

下の写真を見ていただくと、袋のような柔らかい品物に対して、大小3つ(大きい吸着パッド2つと小さい吸着パッド1つ)の吸着パッド全てを使って吸い付けている様子が分かります。吸着できる面積が広い商品はより多くの吸着パッドを使い、面積が狭い商品は少ない吸着パッドを使う、というように、ロボットが自動で判断して使い分けていたのには驚きました。

Sereact社では、この技術を使って、例えば『AutoStore』(オートストア)や『Kardex』(カーデックス)といった自動倉庫システムから商品を取り出すソリューションや、コンベアで流れてくる商品をピッキングするソリューションなどを提案しています。特にAutoStoreは、日本でも導入事例が増えている人気の自動倉庫システムなので、もしかすると近い将来、Sereact社のロボットが日本の倉庫で活躍する姿を目にする機会があるかもしれませんね。

Sereact社のAutoStore向けソリューションについてはこちら (Sereact社 英語サイト)でご覧いただけます。

さらに、Sereact社は『PickGPT』という、まるで人間と会話するように、自然な言葉での指示に従ってピッキング作業を行うという、未来的な技術も展示していました。チャット形式の画面を通じてロボットに「あの赤い箱を取って」といった感じで指示を出すと、その指示通りに商品をピック&プレースしてくれるのです。このPickGPTは、多種多様な物体の特徴を、大量の文章データから学習しているため、今まで見たことのない未知の商品であっても正確にピッキングできる能力を持っているとのこと。AIの進化には本当に驚かされます。

PickGPTの詳細はこちら (Sereact社 英語サイト)

話を聞いたところ、近いうちに日本での導入予定もあるそうなので、私たちも引き続き注目していきたいと思います。

※エンドエフェクターについて補足しますと、これはロボットアームの先端に取り付けられる部品で、ロボットハンドや吸着パッドなど、ロボットが物を扱うための「手」や「指」にあたる部分のことです。

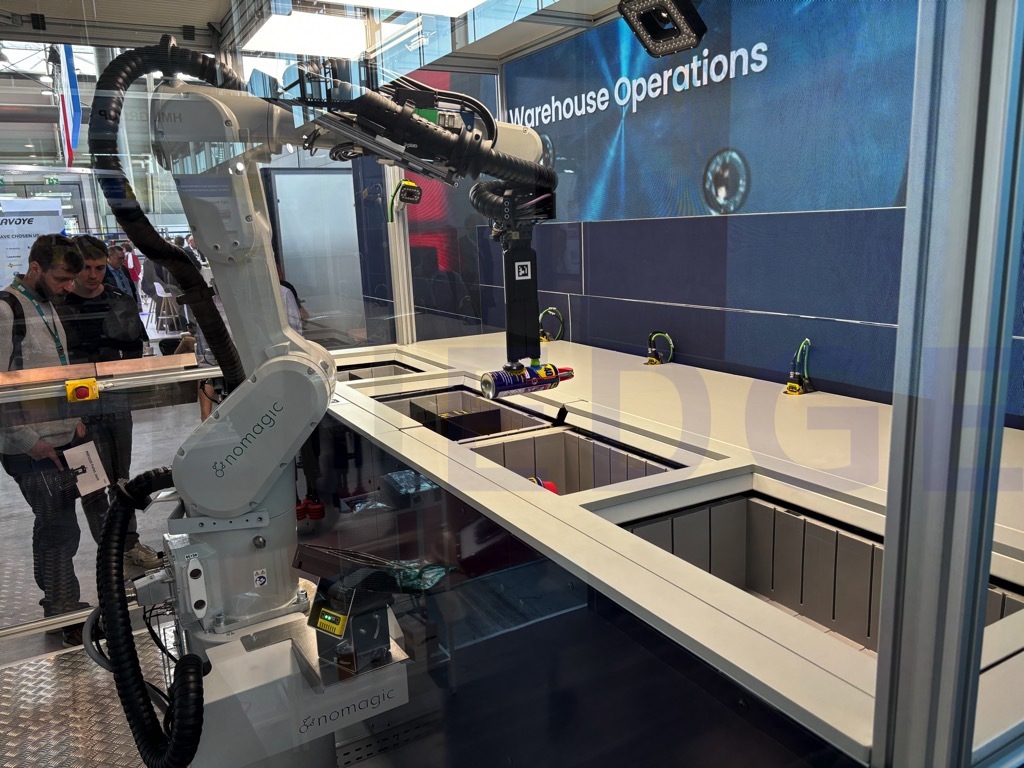

3. nomagic:自動倉庫をフル活用。24時間稼働も夢じゃない?

最後にご紹介するのは、2017年に設立されたnomagic社です。この会社も、先ほどのSereact社と同じように、自動倉庫システムやコンベアシステムから供給されてくる商品を、ロボットがピック&プレース(掴んで置く)するソリューションを提供しています。

LogiMAT2024の会場では、nomagic社が独自に開発した専用の取り出し口(ポート)をAutoStore(自動倉庫システム)に組み合わせ、ロボットが画像認識技術と4種類ものエンドエフェクター(物を掴む部分)を巧みに使い分けながらピッキング作業を行うデモンストレーションを展示していました。非常に洗練された動きでしたね。その4種類のエンドエフェクターのうちの1つは、Sereact社のものと同様に、掴む商品のサイズや形によって自動で形が変わる可変タイプのものでした。やはり、さまざまな商品に対応するためには、こうした柔軟性が重要になってくるのですね。

このnomagic社のデモンストレーションで、私が最も「これは賢い!」と感じたのは、自動倉庫システムであるAutoStoreを、単に商品を保管する場所としてだけでなく、ピッキング作業が終わった後の商品を一時的に保管する場所としても活用する点でした。具体的には、まずロボットがAutoStoreから商品を取り出し、注文ごとに別のコンテナに商品を揃えていきます。そして、一つの注文の商品が全て揃ったら、そのコンテナを再びAutoStoreに格納するのです。

この方法の素晴らしいところは、例えば夜間のうちにロボットが自動でピッキング作業を進めておき、日中には作業員の方が、既に注文単位で商品が揃っているコンテナをAutoStoreから取り出すだけで済む、という効率的な倉庫運営が可能になる点です。これにより、24時間体制での高効率な倉庫稼働が現実のものとなるかもしれません。これは非常に大きな可能性を秘めていると感じました。

お話を伺ったところ、現在は商品を移す先のコンテナ(プレース側コンテナと呼ばれます)を分割して複数の注文を同時に処理する『マルチピッキング』にはまだ対応しておらず、1コンテナ1注文の『シングルピッキング』となっているようでしたが、担当のプロダクトマネージャーの方によると、将来的にはこのマルチピッキングへの対応も開発計画(ロードマップ)に含まれているとのことでした。進化が楽しみですね。

AutoStoreのような高密度で商品を保管できる自動倉庫と、人の手を介さない無人ピッキングを組み合わせた在庫型物流センターの24時間稼働は、特に日本のようにスペースが限られ、かつ人手不足が深刻な状況においては、非常に有力な解決策の一つになり得ると感じています。伺った話では、すでにいくつかの試験的なプロジェクトが進行中とのことですので、今後の展開から目が離せませんね。

nomagic社の公式ウェブサイトには、今回展示されていた (a) 独自のポートや、(b) AutoStoreを在庫保管と出荷バッファ(一時的な保管場所)の両方に使う、といった構成に関する詳しい画像は、残念ながら見当たりませんでした。ですので、この記事でご紹介した内容が、少しでも皆さまの参考になれば嬉しいです。

nomagic社や、日本のスタートアップ企業であるROMS社などが提案しているような、自動倉庫を『在庫の保管場所』と『出荷待ち商品の一次置き場』の両方で活用し、そこにピースピッキングロボットを組み合わせる『Goods-to-Robot』方式は、特に中小規模の倉庫における完全自動化の一つの理想形になるのではないか、と私は考えています。

自動倉庫で完結するマテハン設備(物を運んだり保管したりする機械)にピースピッキングロボットを組み合わせることで、(A)自動倉庫による省スペースでの高密度な商品保管、(B)24時間稼働による処理能力の大幅な向上、そして(C)システム構成のシンプル化による導入期間の短縮、といった多くのメリットが期待できるのではないでしょうか。

さいごに:未来のピッキング業務を考えるきっかけに

今回は、ドイツで開催されたLogiMAT2024の視察レポートとして、特に私たちが注目したピッキングロボット、BRIGHTPICK社、Sereact社、そしてnomagic社の先進的なソリューションをご紹介してきましたが、いかがでしたでしょうか?

AIやロボット技術は本当に日進月歩で、以前は難しいとされていた作業も、次々と自動化できるようになってきています。皆さまの会社でも課題となっているかもしれない労働力不足や人件費の高まりに対して、ロボットによる自動化は、今後ますます重要な解決策の一つとなっていくことでしょう。

特に、在庫型物流センター(DC)における『ピッキング業務』は、多くの人手を必要とする作業の代表格とも言われています。だからこそ、この部分を自動化することで得られる効果は非常に大きいと考えられます。

ピッキング業務の自動化効果を最大限に引き出すためには、まずご自身の倉庫で扱っている商品の特徴(例えば、大きさ、形、重さ、壊れやすさなど)や、出荷のパターン(いつ、どれくらいの量が、どのような組み合わせで出荷されるかなど)をしっかりと分析し、その上で、自社のニーズに本当に合ったソリューションを見極めることが、何よりも大切になってきます。

この記事を通じて、ピッキングロボットに関する世界の最新動向や、具体的なソリューションに触れていただくことで、皆さまがご自身の会社で目指すピッキング業務の『あるべき姿』や、そこへ向けた自動化の可能性について、改めて考えるきっかけとなれたのであれば、私たちにとってこれほど嬉しいことはありません。

物流ロボットシステム導入コンサルティングについて

私たちBLUEDGEは、倉庫内の業務プロセスと最新のロボット技術、その両方に関する深い知見を活かして、皆さまの物流拠点へのロボット導入プロジェクトを力強くサポートさせていただきます。

「どこから手をつければいいのだろう?」という最初の計画策定から、現状の課題分析、ロボット導入後の新しい業務フローの設計、そして数あるロボットの中から最適なものを選び出すお手伝い、さらにはプロジェクト全体の管理や、導入後の効果測定と改善活動に至るまで。私たちは、お客さまに寄り添いながら、一貫したサポートをご提供することをお約束します。

物流ロボット関連の記事

- 物流倉庫自動化の基礎:物流倉庫向けロボットの基礎知識

- 物流倉庫へのロボット導入 成功への10のポイント

- LogiMAT2024視察レポート:自動倉庫(ASRS)編

- 物流ロボット「ピースピッキングロボット」とは? 基本的な構成と動作の流れ

- 生成AI×物流ロボット:VLM/LLM活用によるピッキングロボットの進化

- 物流倉庫自動化の成熟度モデル

BLUEDGE(ブルーエッジ)について

BLUEDGE(ブルーエッジ)では、 「あるべき姿」をともに描くコンサルティング と 「あるべき姿」をカタチにするシステム開発 を通じて、お客様の戦略策定から実行までを一貫体制でご支援しています。日本ロジスティクスシステム協会(JILS)会員。

著者プロフィール

守谷祥史(Shoji Moriya)

BLUEDGE合同会社 代表社員CEO。15年以上にわたり製造業、小売・流通業、物流業などを中心に幅広い業界に対する事業/IT戦略の立案と業務改善、システム導入など実行に関するコンサルティングに従事。現在は、主にサプライチェーン・物流分野におけるソフトウェア、クラウド、AI、ロボティクスなどテクノロジー活用に関するコンサルティングとシステム開発を専門としている。