LogiMAT2024視察レポート:自動倉庫(ASRS)編

🎧 この記事のAI音声ガイドを聴く

今回の「物流倉庫向けロボット解説シリーズ」も、いよいよ第3弾となりました。

このシリーズでは、物流倉庫で活躍するロボットについて、皆さまに分かりやすくお伝えすることを目指しています。

第1弾では、物流倉庫向けロボットの『基本的な知識』についてご紹介しました。まだご覧になっていない方は、ぜひこちらからどうぞ。

(参考記事)物流倉庫自動化の基礎:物流倉庫向けロボットの基礎知識

そして第2弾では、2024年3月にドイツで開催された国際物流展示会『LogiMAT2024』の視察から、特に『ピッキングロボット』に焦点を当ててレポートをお届けしましたね。

(参考記事)LogiMAT2024視察レポート:ピッキングロボット編

今回は、そのLogiMAT2024で私たちが特に注目した『自動倉庫』の基本と、最新ソリューションについて詳しくご紹介していきたいと思います。皆さまの倉庫業務改善のヒントが見つかるかもしれません。一緒に見ていきましょう。

はじめに

私たちBLUEDGEは、ビジネスとテクノロジーが交差する領域、特に進化が著しい物流ロボットの分野に注目しています。物流現場の課題解決に向けて、どのような新しい技術が登場し、それがどのように役立つのか、常にアンテナを張っています。

さて、今回取り上げる『自動倉庫』は、倉庫内の作業を大きく変える可能性を秘めた技術です。具体的には、『Goods-to-Person方式』、つまり「商品が作業者の元へ運ばれてくる方式」を通じて、商品の入出庫作業の効率を格段に向上させます。

さらに、これまで活用が難しかった倉庫の『高さ方向の空間』を有効に使い、より多くの商品を、より省スペースに保管できるようになるのも大きな魅力ではないでしょうか。

多くの物流センターでは、取り扱う商品の種類(SKU数と言ったりします)が増え続けており、同時に、より多くの商品を迅速に処理する能力(スループットと言います)も求められています。

このような状況において、商品を高い密度で保管しながら作業効率も高められる自動倉庫への期待は、これからますます高まっていくと考えています。

この記事では、そんな自動倉庫に関する基本的な情報から、2024年3月に開催された国際物流展示会『LogiMAT2024』で私たちが「これは面白い!」と感じた最新のソリューションまで、分かりやすくご紹介します。

自動倉庫が皆さまのビジネスにどのようなメリットをもたらすのか、具体的なイメージを持っていただけるはずです。

LogiMAT視察の全体の概要や目的については、以前の記事で詳しく触れていますので、もしよろしければそちらもご覧ください。

(参考記事)LogiMAT2024視察レポート:ピッキングロボット編

自動倉庫とは?

まずは、「自動倉庫って、そもそも何?」という疑問にお答えするところから始めましょう。

入出庫と保管の自動化

自動倉庫システムとは、かんたんに言うと、倉庫の中で商品を入れたり出したり、保管したりする作業を『自動で』行ってくれる、とても賢い仕組みのことです。

このシステムは、商品をぎっしりと保管できる『保管棚』と、その棚から商品を取り出したり運んだりする『搬送技術』を組み合わせて使います。搬送技術には、例えば『シャトル』(棚の中を高速で動く小さな台車のようなもの)や、『AGV』(Automated Guided Vehicle:無人搬送車のことです)、『クレーン』などがあります。これらを上手に使うことで、たくさんの商品をコンパクトにしまい込み、必要な時には素早く取り出すことができるようになるのです。

自動倉庫に保管された商品は、これらの搬送装置によって、作業者が待つ『ピッキングステーション』という場所まで自動で運ばれてきます。これが先ほど触れた『Goods-to-Person方式』(商品が人のもとへ来る方式)ですね。

この方式のおかげで、作業員の方が広い倉庫の中を歩き回って商品を探す必要がなくなり、時間も手間も大幅に削減できます。さらに、商品の取り間違いや、どこにしまったか分からなくなるといったミスも減らす効果が期待できます。

また、人の手では届かないような高い場所にある棚も有効活用できるため、限られたスペースを最大限に使って、より多くの商品を保管することが可能になります。これは、土地の価格が高い場所にある倉庫にとっては、特に嬉しいメリットではないでしょうか。

そして、多くの自動倉庫には、在庫管理をより正確に行うための『管理ソフトウェア』も搭載されています。このソフトウェアが、倉庫内のどこに何がどれだけ保管されているかをリアルタイムで把握し、効率的な在庫管理を実現してくれるのです。

倉庫内業務の自動化の全体像について

「入出庫と保管以外にはどんな業務があるの?」「他の作業も自動化できるの?」と気になった方もいらっしゃるかもしれませんね。

物流センターの業務フロー全体や、それぞれの工程における自動化については、以前の記事で詳しく解説しています。そちらも併せてご覧いただくと、自動倉庫が物流全体のどの部分で活躍するのか、より深くご理解いただけると思います。

(参考記事)物流倉庫自動化の基礎:物流倉庫向けロボットの基礎知識

自動倉庫を導入するメリット

では、自動倉庫を導入すると、具体的にどのような良いことがあるのでしょうか? 主なメリットをいくつかご紹介します。

作業効率の向上

自動倉庫システムは、商品が作業者のもとへ自動で運ばれてくる『Goods-to-Person方式』を実現します。

従来のように作業者が商品を探しに行く『Person-to-Goods方式』と比べて、移動にかかる時間を劇的に減らすことができるのです。これは、作業効率を考えるうえで非常に大きなポイントですよね。

さらに最近では、自動倉庫の内部で商品の保管場所を自動的に最適化してくれる機能を持つシステムも登場しています。例えば、よく出る商品は取り出しやすい場所に自動で移動してくれる、といった具合です。

これに、商品を高速で搬送するハードウェア(機械)の能力が組み合わさることで、入出庫のスピードはさらに向上します。

ピッキング精度の向上

『Goods-to-Person方式』のもう一つの大きな利点は、ピッキングの精度が上がることです。

必要な商品が正確に作業者の手元に届けられるため、人が手作業で行う際に起こりがちだった、間違った商品を取ってしまったり、違う場所に商品を保管してしまったりするミスを大幅に減らすことが期待できます。

保管効率の向上

自動倉庫では、シャトルやAGV(無人搬送車)、クレーンといった機械が、人の手が届かないような高い場所にある棚への商品の保管や取り出しを行います。

つまり、倉庫の『高さ方向の空間』をとても有効に使えるようになるわけです。これにより、同じ床面積であっても、より多くの商品を、より高密度に保管できるようになります。

これは特に、都市部やその近郊など、土地の価格が高い地域で物流センターを運営している企業にとっては、コスト削減に大きく貢献するのではないでしょうか。

さらに、保管効率が上がるということは、単に一つの商品の在庫量を増やせるだけでなく、取り扱う商品の種類(SKU数)を増やすことにも繋がります。これにより、多様化するお客様のニーズにも、より柔軟に応えることが可能になるかもしれませんね。

在庫管理精度の向上

自動倉庫システムと、在庫を管理するソフトウェアを連携させることで、入出庫の管理が自動化され、在庫の情報をリアルタイムで追跡できるようになります。

これにより、「在庫が多すぎて困る」あるいは「品切れで機会を逃してしまう」といったリスクを減らし、正確な在庫データに基づいて迅速な意思決定を行うことができるようになるのです。

自動倉庫の構成要素

自動倉庫システムは、商品を効率よく保管し、素早く入出庫するために、いくつかの主要な要素から成り立っています。それぞれがどのような役割を担っているのか、一緒に見ていきましょう。

保管棚

まず基本となるのが『保管棚』です。これは、商品を高い密度で、つまりぎっしりと効率よく保管するための棚のことです。

多くの自動倉庫では、この保管棚が、倉庫の高さ方向の空間を最大限に活かせるように設計されています。

搬送装置

次に『搬送装置』です。これは、商品を保管棚の間で移動させたり、保管棚からピッキングステーション(作業場所)へ自動で運んだりするための装置を指します。

現在、先ほども少し触れましたが、『AGV』(無人搬送車)、『シャトル』(棚内を高速移動する台車)、『クレーン』などの技術が、自動倉庫の搬送装置として活躍しています。これらの装置のおかげで、商品は迅速かつスムーズに目的地へ運ばれるのです。

特に、AGVやシャトルのように保管棚とは独立して動くタイプの搬送装置を使っている自動倉庫システムの中には、AGVやシャトルの台数を増やすことで、システム全体の処理能力を高めることができるものもあります。これは柔軟性があって良いですよね。

ピッキングステーション

『ピッキングステーション』は、作業者の方やロボットが、自動倉庫から商品を入れたり出したりするための専用の作業エリアです。

保管棚にしまわれている商品は、AGVやシャトル、クレーンといった搬送装置によって、このピッキングステーションまで運ばれてきます。

ピッキングステーションには、通常、出荷の指示などを入力したり表示したりする機器が設置されており、作業者はそこから移動することなく、効率的に商品の入出庫作業を行うことができます。

入出庫管理ソフトウェア

そして最後に『入出庫管理ソフトウェア』です。これは、自動倉庫内の在庫の状況、入出庫の指示、入出庫の計画などを管理し、自動倉庫システム全体を賢くコントロールするためのソフトウェアです。いわば、自動倉庫の「頭脳」のような役割ですね。

一部の進んだ自動倉庫システムでは、商品の出荷頻度などに応じて、保管棚の中での商品の置き場所を自動的に最適化し、入出庫作業をさらに効率化する機能も提供されています。

自動倉庫の分類

自動倉庫と一口に言っても、実はさまざまな形や仕組みのものがあります。それぞれが特定のニーズや目的に合わせて開発されているんですね。ここでは、私たちが情報を整理する際に用いている基準に沿って、自動倉庫システムの種類について見ていきましょう。これを理解すると、ご自身の倉庫に合ったシステムを選ぶ際の参考になるかもしれません。

保管・搬送単位による分類

ここで言う『搬送の単位』とは、自動倉庫が商品を運ぶ際の「かたまり」のことです。

例えば、システムとしてはバケット(箱のような容器)単位で商品を搬送するけれど、実際に入庫したり出庫したりする管理は、そのバケットに入っている個々の商品(ピース)単位で行う、といったケースがあります。このように、保管棚からピッキングステーションへの搬送単位と、自動倉庫システム上での入出庫管理の単位は、必ずしも一致しないことがあるため、このような分類をしています。

今回のLogiMAT2024では、大きなパレットごと商品を扱う『パレット自動倉庫』や、バケット単位で商品を扱う『バケット自動倉庫』を多く目にしました。しかし、後ほどご紹介するSMART-FLEXDEPOTのように、一部ではありましたが、商品そのもの(ピース)を一つひとつ単位として搬送する自動倉庫も出展されていました。

パレット自動倉庫

パレット(荷物を載せる台のことです)に載せられた商品をそのままの単位で保管し、ピッキングステーションへもパレット単位で搬送するタイプの自動倉庫です。大量の商品を一度に扱いたい場合に適しています。

バケット自動倉庫

段ボール箱(カートンやケースと呼びます)や、個々の商品(ピース単位)を、『バケット』や『ビン』と呼ばれる専用の容器に入れて保管し、そのバケット単位でピッキングステーションに搬送するタイプの自動倉庫です。比較的小さな商品を多種類扱う場合に便利ですね。

搬送装置による分類

自動倉庫がどのような機械や構造で成り立っているか、という視点での分類です。

AGV/シャトル型

保管棚とピッキングステーションの間を、『AGV』(無人搬送車)や『シャトル』(棚内を走る台車)が動き回り、バケットやパレットといった単位で荷物を運ぶシステムです。このタイプでは、保管棚と搬送装置であるAGVやシャトルが独立しているため、AGVやシャトルの台数を増やしたり減らしたりすることで、システム全体の処理能力を柔軟に変更できる自動倉庫システムも存在します。

棚搬送AGV型

なんと、保管棚そのものを丸ごとAGVが運んでしまうタイプです。これにより、倉庫内のレイアウト変更も比較的柔軟に行うことができます。中規模から大規模な倉庫で活躍が期待されます。こちらも上記のAGV/シャトル型と同様に、AGVの台数を調整することで処理能力を変更できる場合があります。

クレーン型

高い場所での作業に特化した『クレーン』を使って、棚から商品をピックアップし、搬送します。非常に高い棚まで使えるため、高密度な保管が可能で、特に大規模な倉庫に向いています。

ロータリーラック型

棚が回転するのが特徴で、必要な商品が自動的に作業者の目の前まで運ばれてくるシステムです。メリーゴーランドのようなイメージでしょうか。スペースを節約しながら、比較的小規模な倉庫でも効率的な運営を可能にします。

縦回転型

棚が縦方向に回転して商品を保管し、ピッキング時には商品を最適な位置に自動で移動させます。こちらもスペースの節約と、迅速な商品へのアクセスを実現します。観覧車のような動きを想像すると分かりやすいかもしれません。

ディスペンサー型

商品を一つひとつ自動で取り出してくれるシステムです。まさに、自動販売機をイメージしていただくと分かりやすいでしょう。小物商品の配布や、限られたスペースでの利用に適しています。

商品の保管・取出し方法による分類

搬送装置が棚のどの深さまでアクセスできるかによって、商品の保管密度は大きく変わってきます。

手前の商品しか取り出せないシステムよりも、奥の方の商品も取り出せるシステムの方が、より多くの商品を保管できますよね。

一方で、奥の商品を取り出すには少し時間がかかる場合があるため、この『棚の深さ(XXディープと表現されます)』と、入出庫のスループット(時間あたりにどれだけの商品を取り出せるかという能力)は、どちらかを優先すればもう一方が犠牲になる、いわゆる『トレードオフ』の関係にあることが多いです。

シングルディープシステム

商品を保管棚の一列奥まで、つまり搬送装置から見て一番手前の列にのみ保管し、そこから取り出す方式です。アクセスは速いですが、保管密度は比較的低くなります。

マルチディープシステム

商品を複数列奥まで、つまり2列以上深く保管する方式です。さらに高密度な保管が可能になりますが、奥の商品を取り出すための制御が複雑になるため、より長い取り出し時間と高度な管理システムが必要になります。

AutoStoreを例に自動倉庫の分類を解説

さて、ここまで色々な分類を見てきましたが、具体的な製品を例にすると、より理解が深まるかもしれませんね。

自動倉庫の分野で国内外で非常によく知られている『AutoStore(オートストア)』というシステムを、先ほどの分類に当てはめてみましょう。

- 搬送単位:バケット自動倉庫 (商品を専用の箱=ビンに入れて保管します)

- システム構成:AGV/シャトル型 (ロボットがビンの上を走り回り、必要なビンを取り出します)

- 保管方式:マルチディープシステム (ビンを格子状に積み重ね、深く保管します)

いかがでしょうか?このように、一見複雑に見えるさまざまな自動倉庫システムも、同じような軸で情報を整理していくと、それぞれの特徴や違いがクリアになり、理解がぐっと深まるのではないでしょうか。

LogiMAT2024における自動倉庫システム動向

それでは、私たちが実際にLogiMAT2024の会場で目にした自動倉庫システムの動向についてお話ししましょう。

展示会では、大きなパレット単位で商品を扱う自動倉庫や、棚が縦に回転するタイプのシステムなども見受けられました。しかし、私たちBLUEDGEのメンバーが特に「これは!」と注目したのは、先ほども触れた『バケット』(専用の箱)を使って商品を搬送する『AGV/シャトル型』の自動倉庫システムでした。

この記事では、その中でも特に多くの企業が出展していた、この『バケット型AGV/シャトル型自動倉庫システム』にスポットライトを当てて、最新のトレンドをご紹介したいと思います。

シャトル型バケット自動倉庫

中でも、水平方向に商品を保管するシングルディープやダブルディープの保管棚を使ったシャトル型のシステムが目立ちました。

EXOTEC

- バケット自動倉庫

- AGV/シャトル型 (ロボットが棚を登り降りするのが特徴的でした)

- シングルディープシステム

EXOTEC社のシステムは、ロボットが棚を自ら昇降する様子が印象的でした。これにより、柔軟なレイアウトと高いスペース効率を実現しているようです。

SAVOYE X-PTS

- バケット自動倉庫

- AGV/シャトル型

- マルチディープシステム

SAVOYE社のX-PTSは、シャトルが高速で動き回り、複数の深さまで商品を格納できるマルチディープ対応が特徴のようでした。高いスループット(処理能力)が期待できそうですね。

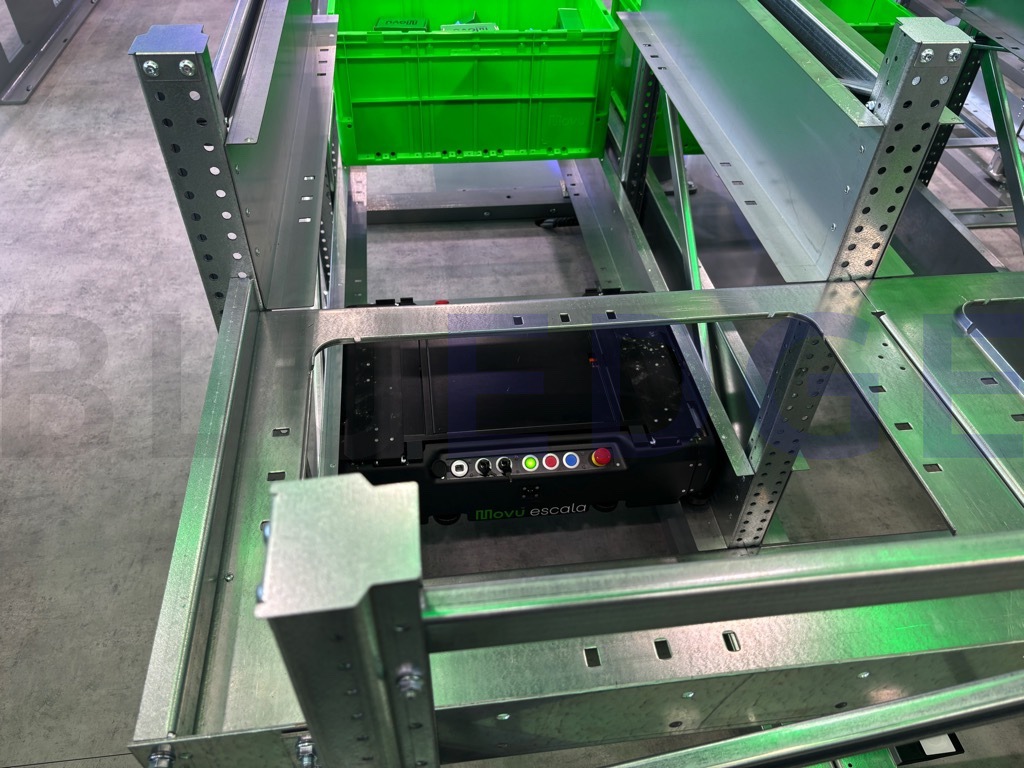

Movu Robotics escala

- バケット自動倉庫

- AGV/シャトル型

- シングルディープシステム

Movu Robotics社のescalaも、バケットを扱うシャトルシステムです。シンプルながらも効率的な運用を目指している印象を受けました。

垂直マルチディープ型バケット自動倉庫

また、商品を『垂直方向』に、かつ『マルチディープ』(複数の深さ)で保管するタイプの保管棚(一部のメーカーでは『グリッド』と呼んでいました)を特徴とするソリューションも注目を集めていました。

具体的には、AutoStore(オートストア)、Gridstore(グリッドストア)、Volume DIVE(ボリュームダイブ)という3つのシステムが展示されていました。これらのシステムは、床面積を最大限に活用できるという点で、非常に興味深いものでした。

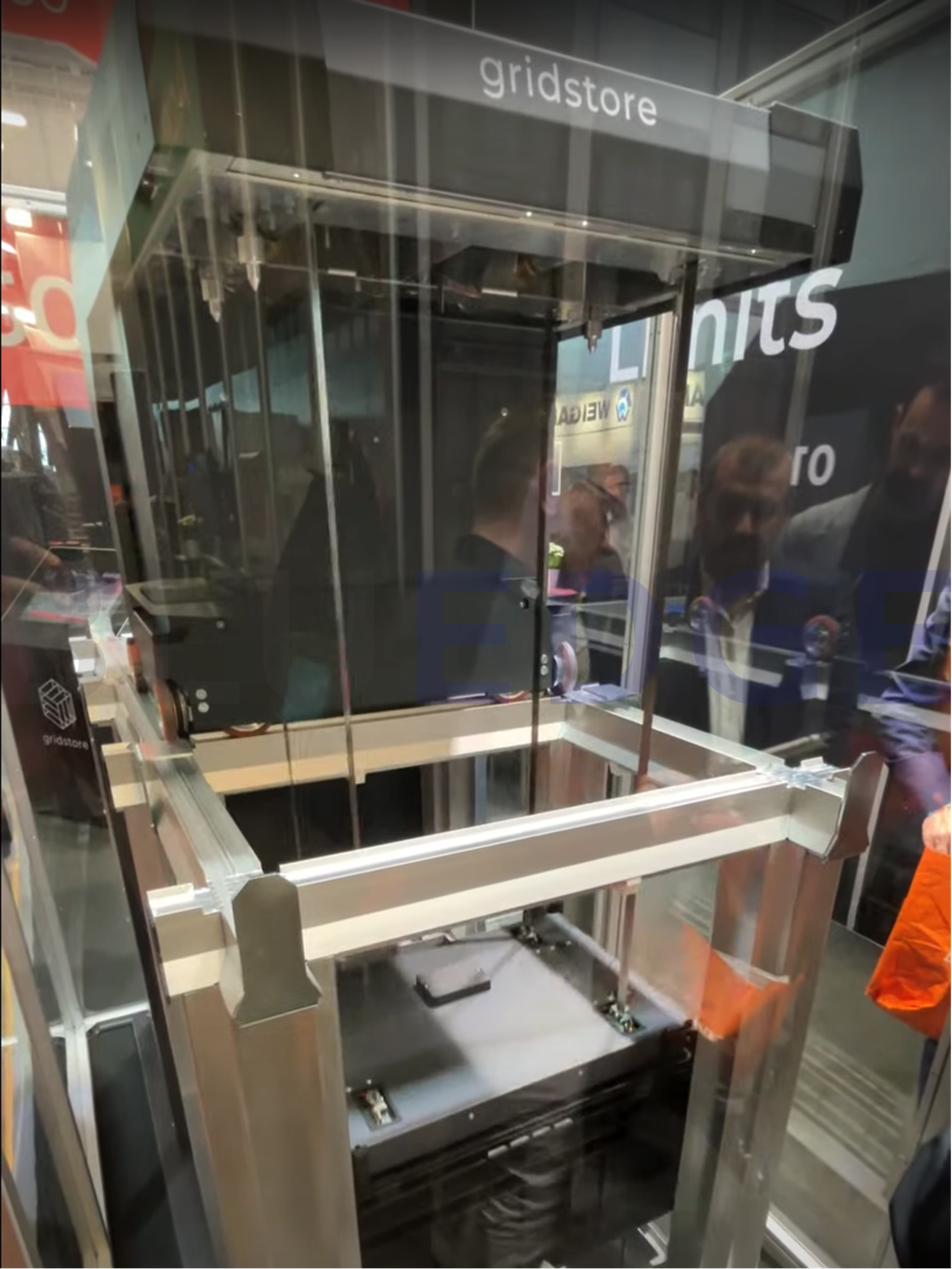

Gridstore

- バケット自動倉庫

- AGV/シャトル型

- マルチディープシステム

Gridstoreは、その名の通り、格子状の構造内にバケットを高密度に収納し、ロボットが上部を走行してアクセスする方式です。AutoStoreと似たコンセプトですが、独自の技術や特徴があるのかもしれません。

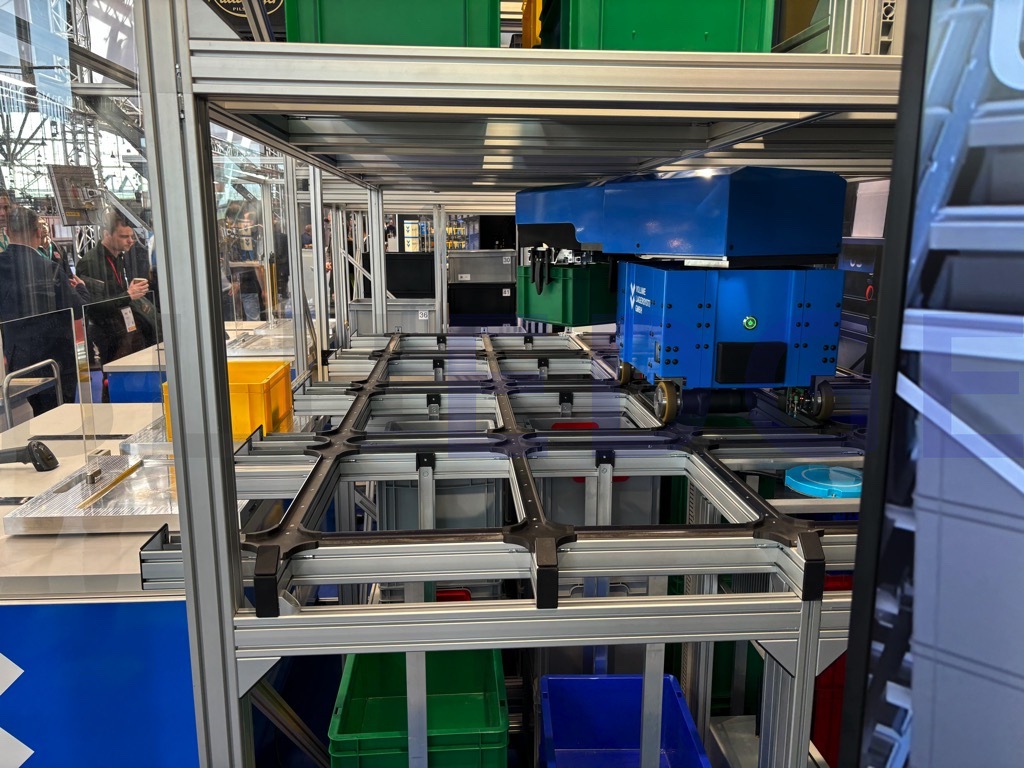

Volume DIVE

- バケット自動倉庫

- AGV/シャトル型

- マルチディープシステム

Volume DIVEも、バケットを垂直方向に積み重ねることで高い保管密度を実現するシステムです。ロボットがどのようにバケットにアクセスするのか、その仕組みに注目が集まっていました。

AutoStore

そして、やはり『AutoStore』の存在感は大きかったです。

AutoStoreは、自社で直接出展するだけでなく、多くの代理店やシステムインテグレーターといったパートナー企業を通じて展示されていました。実は、前回の記事でご紹介した、AIピッキングロボットの「nomagic」も、このAutoStoreのシステムを採用していたのです。このことからも、AutoStoreがいかに業界で広く受け入れられ、影響力を持っているかを改めて感じさせられました。

皆さまも、どこかでこの名前を聞いたことがあるかもしれませんね。

nomagicはこちらの記事で紹介しています。

(参考記事)LogiMAT2024視察レポート:ピッキングロボット編

LogiMAT2024の注目の自動倉庫システム

LogiMAT2024では、本当にたくさんの自動倉庫システムが展示されていて、目移りしてしまうほどでした。その中でも、私たちBLUEDGEのチームが「これは特に面白い!」「今後の可能性を感じる!」と注目した3つのソリューションを、ここで少し詳しくご紹介したいと思います。皆さまの課題解決のヒントになるものがあるかもしれません。

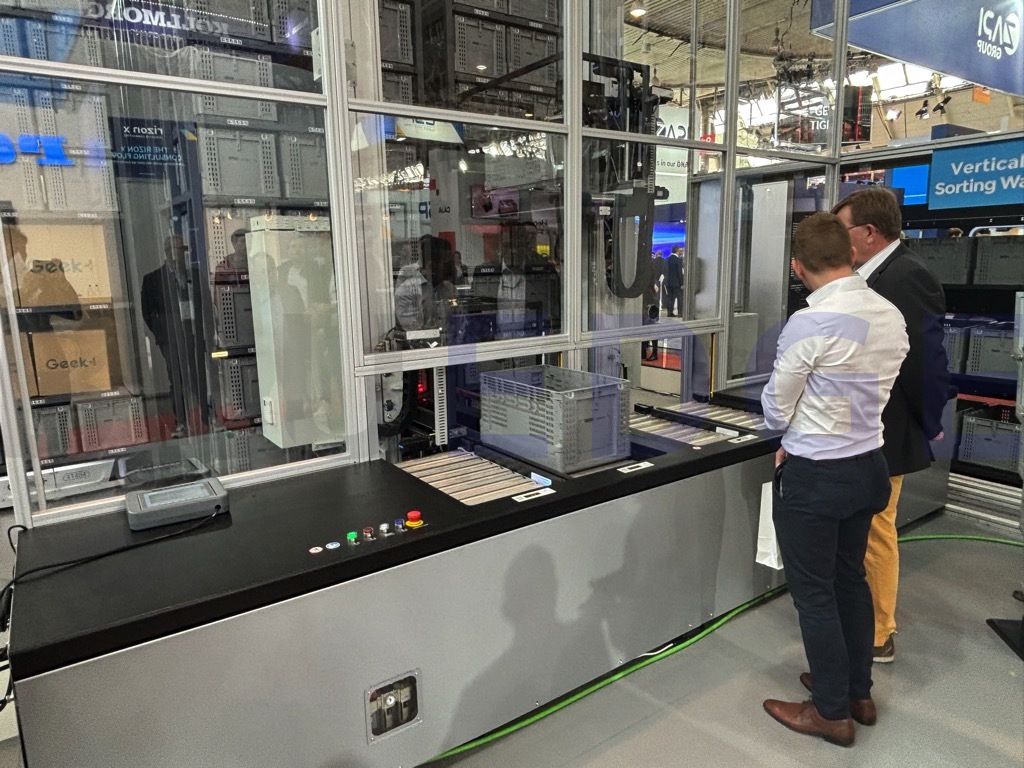

Geek+ 棚搬送型AGV+ピッキングステーション「PopPick」

- バケット自動倉庫

- 棚搬送AGV型

- シングルディープシステム(と推測)

まずご紹介するのは、日本でもすでに高い知名度を誇る『Geek+(ギークプラス)』社です。彼らの自動倉庫システムには、私たちも以前から特に注目していました。

皆さんは、Amazonのような巨大な物流倉庫で、棚を丸ごと運ぶAGV(無人搬送車)が活躍している様子をニュースなどでご覧になったことはありませんか? Geek+は、その棚搬送AGVのコンセプトをさらに進化させているように感じました。

Amazonの倉庫で使われているロボット(AGV)の例を見てみると、AGVがピッキング作業を行う人のところまで棚を運び、作業者が直接その棚から商品を取り出す、という運用が一般的です。しかし、この方法だと、どうしても作業者の手の届く高さにある棚しか有効に活用できませんでした。

Amazon倉庫におけるロボット活用の例

ロボット2600台が棚自在に動かす、アマゾン最先端倉庫の秘密(2023年09月25日)

ところが、今回のLogiMAT2024でGeek+が展示していたのは、『PopPick(ポップピック)』という専用のピッキングステーションと棚搬送AGVを組み合わせたソリューションでした。これにより、なんと人の手が届かないような高い場所にある保管棚も、効率的に活用できるようになったのです。これは画期的だと思いませんか?

聞くところによると、1つのピッキングポート(作業場所)で、1時間あたり最大で250個ものバケット(商品を収納する箱)を処理できる能力があるそうです。さらに、このピッキングポートの数を増やすことで、全体の処理能力を柔軟に向上させられる点も大きな魅力だと感じました。

この「棚搬送AGV」と「専用ピッキングステーション」の組み合わせは、特に大規模な倉庫において、より高い密度で商品を保管しつつ、効率的な入出庫を実現するための、非常に注目すべきアプローチだと言えるでしょう。

AMI SMART-FLEXDEPOT(ディスペンサー型の小型自動倉庫)

- ピース自動倉庫 (商品を一つひとつ、つまりピース単位で扱います)

- ディスペンサー型 (自動販売機のように商品が出てくるタイプです)

- ???ディープ (棚の深さという概念では分類しにくい、ユニークな構造でした)

大規模な倉庫向けのソリューションだけでなく、特定の、いわゆる『ニッチなニーズ』に応えるようなユニークなシステムも見逃せません。その一つが、AMI社が出展していた『SMART-FLEXDEPOT(スマートフレックスデポ)』です。

これは、輸送用のコンテナよりもさらに小さな筐体(きょうたい:機械を収める箱のことです)の中に、トレー型の保管棚と、器用に動くスカラ型ロボットアームを組み合わせた、まさに『超小型』の自動倉庫と呼べるものでした。

主に5cmから20cm程度の比較的小さな商品を管理することを想定しており、大きな「倉庫」というよりも、皆さんがよく目にする「自動販売機」に近い使い方をイメージすると分かりやすいかもしれません。

例えば、病院や調剤薬局などでの医薬品の自動入出庫や、無人店舗での商品の払い出しといった用途が考えられるのではないでしょうか。とても興味深いですよね。

このような小型の自動化ソリューションに関連して、日本のスタートアップであるROMS(ロムス)社が提案している『NFC(Nano Fulfillment Center:ナノフルフィルメントセンター)』というコンセプトも、私たちにとっては非常に興味深いものでした。これは、一般的に聞かれる『MFC(Micro Fulfillment Center:マイクロフルフィルメントセンター)』よりも、さらに小規模な物流拠点の考え方です。

ここで少し、日本の物流業界が直面している課題について触れておきましょう。

皆さんもご存知の『2024年問題』により、トラックドライバーの不足や労働時間規制の強化から、輸送便の減少や輸配送コストの上昇が懸念されています。これに対応するため、多くの企業では、複数の荷主の荷物をまとめて運ぶ『共同配送』などを活用し、輸配送の単位をできるだけ大きく集約しようとする動きが見られます。このような状況は、NFCのような小規模で分散したフルフィルメントセンターの設置にとっては、少し逆風のように感じるかもしれません。

しかし、一方で、ROMS社や、今回ご紹介したような他の自動倉庫システムが実現する『高密度な保管』は、一つの拠点あたりで取り扱える商品の量を増やすことにつながります。これは、輸送便の減少への対応や、トラックの積載率の改善といった観点からは、大きなメリットがあると言えるでしょう。

さらに将来的な視点で見ると、例えば、短い距離を自動で走行する『自動配送ロボット』による配送サービスや、医薬品などのように緊急性の高い商品を対象とした『クイックコマース』(短時間で商品を届けるサービス)などが普及してくれば、より消費者に近い場所、つまり街中などに、小型のフルフィルメントセンターを設置するニーズは高まってくる可能性があるのではないでしょうか。そう考えると、SMART-FLEXDEPOTのような超小型自動倉庫の役割も、今後ますます重要になってくるかもしれませんね。

STOROJET、NOYES、CELLGOなど簡易型自動倉庫

LogiMAT2024では、これまで見てきたような大規模・高機能なシステムだけでなく、より小規模な倉庫向けに、比較的『かんたんに導入』でき、より『ライトな使い方』を想定した自動倉庫システムの展示もいくつかあり、私たちの関心を集めました。

これらのシステムは、従来の自動倉庫システムと比較して、導入や撤去にかかる時間や手間を大幅に削減できる可能性があるという点で、これまで自動化が難しかった市場や、新たなニーズを掘り起こす可能性を秘めたソリューションとして、非常に注目しています。

具体的にどのようなものがあったか、いくつかご紹介しましょう。

STOROJET

- バケット自動倉庫

- AGV/シャトル型

- シングルディープシステム

STOROJET(ストロジェット)のシステムは、まず保管棚とAGV(無人搬送車)の走行エリアを兼ねたフレームを組み立てます。そのフレーム内をAGVが走行し、商品在庫を載せた『トレー型』の搬送容器を牽引して運ぶ、というユニークな仕組みでした。

この『トレー型』の搬送容器を採用している点が特徴的で、デモンストレーションでは、バケット(箱)だけでなく、商品をそのままトレーに載せて運んでいる様子も見られました。これにより、さまざまな形状や大きさの荷物を柔軟に保管できるようです。

走行エリアの底面には、無数の細かいマーカーがびっしりと印刷されており、AGVはこのマーカーを読み取りながら、ガイドとして正確に走行します。

また、垂直方向、つまり階層間の移動も、専用の昇降装置によって実現しているようでしたので、比較的小規模な導入から、将来的には大規模なシステムへと拡張することも可能なようでした。

NOYES Technologies

- バケット自動倉庫

- AGV/シャトル型

- シングルディープシステム

NOYES Technologies(ノイエス テクノロジーズ)の自動倉庫システムは、日本のラピュタ・ロボティクス社が提供する「ラピュタASRS」というシステムと少し似ていて、バケット(商品を収納する箱)の下にAGVが潜り込んで持ち上げて搬送する『Underrun(アンダーラン)型』と呼ばれる方式でした。

ラピュタASRSのAGVは、メカナムホイールという特殊な車輪を採用しているため、その場で回転することなく、スムーズに縦横斜めに移動できるのが特徴です。一方、NOYES TechnologiesのAGVは、一般的な車輪と同様に、方向転換の際には旋回動作を行っていました。

公式サイトを見てみると、オプションで温度管理機能にも対応しているとのこと。これは、例えば食品や化粧品など、一定の温度で保管する必要がある商品(定温品と呼びます)の管理にも使えそうで、興味深いですね。

一方で、後述するCELLGOや先ほどのSTOROJETとは異なり、展示では昇降装置は見当たらなかったように思います。そのため、垂直方向への拡張性、つまり高さを活かした保管能力には、もしかしたら一定の制限があるのかもしれません。

CELLGO

- バケット自動倉庫

- AGV/シャトル型

- シングルディープシステム

CELLGO(セルゴー)も、NOYES Technologiesと同様に、バケットの下に搬送装置が潜り込む方式を採用していました。ただし、CELLGOの搬送装置は、AGVというよりも、床に敷かれたレールの上を縦横に移動する『シャトル』に近い、よりシンプルな構造に見えました。

このAGV(シャトル)は非常に薄型だったため、他の2つの簡易型自動倉庫システム(STOROJET、NOYES)と比較して、垂直方向の保管密度、つまり同じ高さでもより多くの段数を確保できそうで、効率が良いように感じました。

展示では昇降装置も確認でき、垂直方向への拡張性も十分にありそうでした。公式サイトに掲載されているシミュレーターを見ると、かなりの大規模な導入にも対応できるように設計されているようでした。

類似のソリューション

今回のLogiMAT 2024での展示以外にも、このように『簡易に設置・撤去が可能』な自動倉庫システムは、少しずつですが登場してきているように感じます。いくつか国内で見られる例もご紹介しましょう。

ラピュタASRS

先ほどNOYES Technologiesの比較でも名前が挙がった、ラピュタ・ロボティクス社の自動倉庫システム「ラピュタASRS」は、私たちも注目しているソリューションの一つです。

以前、国際総合物流展という展示会で、彼らが「低コスト」や「短時間での設置」をアピールしていたのが印象的で、今回ご紹介したLogiMATでの3社(STOROJET、NOYES、CELLGO)の展示と近いコンセプトを持っていると感じています。

- バケット自動倉庫

- AGV/シャトル型

- シングルディープシステム

最近では、パナソニック コネクト社との業務提携のニュースも発表されており、ますますその動向から目が離せませんね。

パナソニック コネクト社とラピュタ・ロボティクス社の業務提携に関するプレスリリースです。(外部サイトに移動します)

パナソニック コネクト、物流倉庫内の効率化を目的にラピュタロボティクスと業務提携を開始

ラピュタASRSのフレーム(棚)も、床に固定するアンカー工事が不要で、短期間での設置が可能とのこと。そのため、まずは小規模な導入からスタートし、事業の成長に合わせて将来的に拡張していく、といった柔軟な使い方ができる自動倉庫システムとして、私たちは期待しています。

CUEBUS

CUEBUS(キューバス)は、非常にユニークなシステムです。薄型のトレー型の搬送容器を、なんと床面プレートに内蔵されたリニアモーターで直接動かすのです。これにより、複数のバケットを同時に運んだり、ハンガーにかけた洋服など、高さのある商品にも対応できるのが大きな特徴となっています。

- バケット型自動倉庫(トレーで多様な荷姿に対応)

- 棚搬送AGV型(というより、床自体が搬送路となり、トレーが独立して動くイメージです)

- マルチディープ(トレーを効率よく配置できそうです)

CUEBUSは、リニアモーターを内蔵した床面プレートをパズルのように配置することで、保管棚と搬送エリアを構築できます。

床面プレートと、商品を載せるトレーを単位として拡張が可能なので、こちらも小規模な導入から始めることができそうですね。

AGVやシャトルが個別に搬送する方式とは異なり、CUEBUSでは全ての保管用トレーが独立して、かつ同時に動くことができるのが最大の特徴です。そのため、非常に高い処理能力も売りにしています。

昇降装置も追加できるようなので、垂直方向への拡張性も十分にありそうです。

短期間・簡単な導入が強みになってくる可能性

今回私たちが特に注目したこれらの『簡易型自動倉庫システム群』は、共通して、あらかじめ設計された『モジュール化』された保管棚とAGV(またはそれに類する搬送装置)を組み合わせることで、『短期間』かつ『簡単な設置』、そして『柔軟な拡張性』を実現している点が、際立った特徴だと感じています。

日本国内では、例えば+Automation(プラスオートメーション)社が取り扱っているLibiao Robotics(リビアオ ロボティクス)社の「t-Sort(ティーソート)」というシステムがあります。これは、AGV専用のテーブル(走行エリア)を設置して、その上をAGVが走り回るソリューションですが、「短期間・簡単に導入できる」という点を強みとして、すでに多くの導入事例が増えています。今回のLogiMATで見た簡易型システムと、コンセプトが近いものがあるのではないでしょうか。

また、今回のLogiMATには出展していませんでしたが、先ほどもご紹介した自動倉庫の大手であるAutoStore社も、「Pio(ピオ)」という新しいブランド名で、より『クイックな導入』を訴求したサービスの展開を開始しています。

Pioは、AutoStoreシステム自体の完成度の高さに加えて、なんと初期費用と月々のサブスクリプション費用を、Webサイト上で誰でも簡単に見積もりが作れてしまうという、かなり強気なサービス設計になっている点も注目です。これは、導入のハードルを大きく下げる試みと言えるでしょう。

私たちBLUEDGEでは、サプライチェーン(商品が作られてから消費者に届くまでの流れ)の中で、自動化は『上流』、つまり商品を製造する工程に近い方から順に進んできている、と考えています。そして、これからはサプライチェーンの『下流』、つまり消費者に近い分野、例えば小売業や流通業における自動化が、ますます加速していくのではないかと予測しています。

もしこの仮説が正しいとすれば、特に変化のスピードが速く、事業の状況が変わりやすい流通・小売分野においては、今回ご紹介したような「クイックに立ち上げることができる」自動倉庫のニーズは、今後さらに伸びていく可能性があるのではないでしょうか。皆さんはどうお考えになりますか?

さいごに

この記事では、自動倉庫の基本的な知識から、国際物流展示会LogiMAT2024で見られた注目の自動倉庫システムまで、幅広く解説してきましたが、いかがでしたでしょうか。

LogiMAT2024の会場では、特にバケット(専用箱)を使ったタイプの自動倉庫システムが数多く展示されていたのが印象的でした。それと同時に、NOYES Technologies社やCELLGO社のような、より省スペースで導入しやすい自動倉庫や、AMI社のSMART-FLEXDEPOTのような、これまでにない超小型の自動倉庫など、新しいトレンドや多様なニーズに応えようとする動きもはっきりと見ることができました。

これらの新しい技術に触れるたびに、物流の未来への期待が膨らみますね。

以前の記事でご紹介した『ピッキングロボット』と、今回取り上げた『自動倉庫』。この二つをうまく組み合わせることができれば、倉庫内の作業の大部分を自動化することも、決して夢物語ではなくなってきます。

(参考記事)LogiMAT2024視察レポート:ピッキングロボット編

もちろん、どのような商品を取り扱っているのか、一日にどれくらいの量を出荷するのか、といった『商品の種類』や『出荷の特性』をしっかりと考慮して、ご自身の倉庫に最適なソリューションを選ぶことが何よりも大切です。

しかし、それらを適切に選択し、活用することで、現在多くの企業が直面している労働力不足という課題を乗り越えながら、お客様へのサービスレベルを維持し、かつコスト効率の高い倉庫運営を実現できる可能性が大いに広がってくると、私たちは信じています。

この記事が、皆さまにとって、物流という社会を支える重要なインフラが、今まさに進化しようとしているその可能性を少しでも感じていただき、そして、皆さま自身の物流倉庫が将来どのような姿であるべきか、どちらの方向へ進むべきかを考えるうえでの、ささやかな手助けとなれば、私たちにとってこれほど嬉しいことはありません。

もし、自動倉庫の導入に関して、「うちの倉庫の場合はどうだろう?」「もっと詳しく話を聞いてみたい」といったご要望やご質問がございましたら、どうぞお気軽にご相談ください。

皆さまからのご連絡を心よりお待ちしております。

物流ロボット関連のインサイト

- 物流倉庫自動化の基礎:物流倉庫向けロボットの基礎知識

- LogiMAT2024視察レポート:ピッキングロボット編

- 物流倉庫へのロボット導入 成功への10のポイント

- 物流ロボット「ピースピッキングロボット」とは? 基本的な構成と動作の流れ

- 生成AI×物流ロボット:VLM/LLM活用によるピッキングロボットの進化

BLUEDGE(ブルーエッジ)について

BLUEDGE(ブルーエッジ)では、 「あるべき姿」をともに描くコンサルティング と 「あるべき姿」をカタチにするシステム開発 を通じて、お客様の戦略策定から実行までを一貫体制でご支援しています。日本ロジスティクスシステム協会(JILS)会員。

著者プロフィール

守谷祥史(Shoji Moriya)

BLUEDGE合同会社 代表社員CEO。15年以上にわたり製造業、小売・流通業、物流業などを中心に幅広い業界に対する事業/IT戦略の立案と業務改善、システム導入など実行に関するコンサルティングに従事。現在は、主にサプライチェーン・物流分野におけるソフトウェア、クラウド、AI、ロボティクスなどテクノロジー活用に関するコンサルティングとシステム開発を専門としている。